Condensador de tantalio

Un condensador electrolítico de tantalio es un condensador electrolítico, un componente pasivo de los circuitos electrónicos. Consiste en un gránulo de metal de tantalio poroso como ánodo, cubierto por una capa de óxido aislante que forma el dieléctrico, rodeado de electrolito líquido o sólido como cátodo. Debido a su capa dieléctrica muy fina y de permitividad relativamente alta, el condensador de tantalio se distingue de otros condensadores convencionales y electrolíticos por tener una alta capacitancia por volumen (alta eficiencia volumétrica) y menor peso.

Los condensadores electrolíticos de tantalio son considerablemente más caros que los condensadores electrolíticos de aluminio comparables.

Los condensadores de tantalio son componentes intrínsecamente polarizados. La tensión inversa puede destruir el condensador. Los condensadores de tantalio no polares o bipolares se fabrican conectando dos condensadores polarizados en serie, con los ánodos orientados en direcciones opuestas.

Información básica

[editar]Principio básico

[editar]

Los condensadores electrolíticos utilizan una característica química de algunos metales especiales, llamados históricamente metales de válvula, que pueden formar una capa de óxido aislante. La aplicación de una tensión positiva al material del ánodo de tantalio en un baño electrolítico forma una capa de barrera de óxido con un grosor proporcional a la tensión aplicada. Esta capa de óxido sirve de dieléctrico en un condensador electrolítico. Las propiedades de esta capa de óxido en comparación con la capa de óxido de niobio se indican en la siguiente tabla:

| Material del ánodo | Dieléctrico | Permisividad relativa | Estructura del óxido | Tensión de ruptura (V/μm) | Espesor de la capa dieléctrica (nm/V) |

|---|---|---|---|---|---|

| Tantalio | Pentóxido de tantalio, Ta2O5 | 27 | Amorfo | 625 | 1.7 |

| Niobio u Óxido de niobio | Pentóxido de niobio, Nb2O5 | 41 | Amorfo | 400 | 2.5 |

Tras formar un óxido dieléctrico sobre las estructuras rugosas del ánodo, se necesita un cátodo. Un electrolito actúa como cátodo de los condensadores electrolíticos. Hay muchos electrolitos diferentes en uso. Generalmente, los electrolitos se distinguen en dos especies, electrolitos no sólidos y sólidos. Los electrolitos no sólidos son un medio líquido cuya conductividad es iónica. La capa de óxido puede destruirse si se invierte la polaridad de la tensión aplicada.

En principio, todo condensador electrolítico forma un condensador de placas cuya capacitancia es mayor cuanto mayores son el área del electrodo, A, y la permitividad, ε, y cuanto más delgado es el espesor, d, del dieléctrico.

El espesor dieléctrico de los condensadores electrolíticos es muy fino, del orden de nanómetros por voltio. A pesar de esto, las resistencias dieléctricas de estas capas de óxido son bastante altas. Por tanto, los condensadores de tantalio pueden alcanzar una capacitancia volumétrica elevada en comparación con otros tipos de condensadores.

Todos los ánodos grabados o sinterizados tienen una superficie total mucho mayor en comparación con una superficie lisa de las mismas dimensiones totales. Este aumento de la superficie multiplica el valor de la capacitancia por un factor de hasta 200 (dependiendo de la tensión nominal) para los condensadores electrolíticos de tántalo sólido.[2]

El volumen de un condensador electrolítico viene definido por el producto de la capacitancia y la tensión, el llamado volumen CV. Sin embargo, al comparar las permitividades de distintos materiales de óxido, se observa que el pentóxido de tántalo tiene una permitividad aproximadamente 3 veces mayor que el óxido de aluminio. Por lo tanto, los condensadores electrolíticos de tántalo de un valor CV dado pueden ser más pequeños que los condensadores electrolíticos de aluminio.

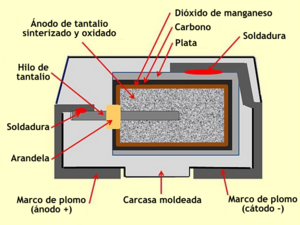

Construcción básica de condensadores electrolíticos de tantalio sólido.

[editar]- Construcción básica de condensadores electrolíticos de tantalio sólido

-

La célula condensadora de un condensador electrolítico de tántalo está formada por polvo de tántalo sinterizado

-

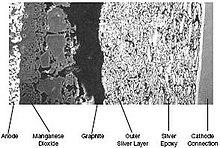

Representación esquemática de la estructura de un condensador electrolítico de tántalo sinterizado con electrolito sólido y las capas de contacto del cátodo.

-

Construcción de un condensador electrolítico de tantalio SMD típico con electrolito sólido

Un condensador de tantalio típico es un condensador de chip y consiste en polvo de tantalio prensado y sinterizado en una pastilla como ánodo del condensador, con la capa de óxido de pentóxido de tantalio como dieléctrico y un electrolito sólido de dióxido de manganeso como cátodo.

Materiales, producción y estilos.

[editar]Ánodo

[editar]

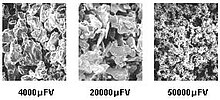

Los condensadores de tantalio se fabrican a partir de un polvo de metal de tantalio elemental relativamente puro.[3][4][5] Una cifra de mérito común para comparar la eficiencia volumétrica de los polvos se expresa en capacitancia (C, normalmente en μF) por voltios (V) por gramo (g). Desde mediados de la década de 1980, los polvos de tántalo fabricados han mostrado una mejora de alrededor de diez veces en los valores de CV/g (de aproximadamente 20k a 200k).[2] El tamaño típico de las partículas oscila entre 2 y 10 μm. La figura 1 muestra polvos de grano sucesivamente más fino, lo que se traduce en una mayor superficie por unidad de volumen. Obsérvese la gran diferencia de tamaño de partícula entre los polvos.

El polvo se comprime alrededor de un alambre de tántalo (conocido como alambre ascendente) para formar un "gránulo".[6] El alambre se convierte en la conexión anódica del condensador. Esta combinación de gránulo y alambre se sinteriza al vacío a alta temperatura (normalmente entre 1.200 y 1.800 °C), lo que produce un gránulo mecánicamente fuerte y elimina muchas impurezas del polvo. Durante la sinterización, el polvo adquiere una estructura esponjosa, con todas las partículas interconectadas en una red espacial monolítica. Esta estructura tiene una resistencia mecánica y una densidad predecibles, pero también es muy porosa, lo que produce una gran superficie interna (véase la figura 2).

Las áreas de superficie más grandes producen una mayor capacitancia; por lo tanto, los polvos de alto CV/g, que tienen tamaños medios de partícula más bajos, se utilizan para piezas de baja tensión y alta capacitancia. Eligiendo el tipo de polvo y la temperatura de sinterización adecuados, se puede conseguir una capacitancia o tensión nominal específica. Por ejemplo, un condensador de 220 μF y 6 V tendrá una superficie cercana a los 346 cm2, es decir, el 80% del tamaño de una hoja de papel (el papel US Letter, de 8,5×11 pulgadas, tiene una superficie de ~413 cm2), aunque el volumen total del granulado sea sólo de unos 0,0016 cm3.

Dieléctrico

[editar]Luego, el dieléctrico se forma sobre todas las superficies de las partículas de tantalio mediante el proceso electroquímico de anodización. Para lograr esto, el "gránulo" se sumerge en una solución muy débil de ácido y se aplica tensión continua. El espesor dieléctrico total viene determinado por la tensión final aplicada durante el proceso de conformación. Inicialmente, la fuente de alimentación se mantiene en un modo de corriente constante hasta que se ha alcanzado la tensión correcta (es decir, el grosor dieléctrico); a continuación, mantiene esta tensión y la corriente decae hasta cerca de cero para proporcionar un grosor uniforme en todo el dispositivo y el lote de producción. Las ecuaciones químicas que describen el proceso de formación del dieléctrico en el ánodo son las siguientes:[5]

- 2 Ta → 2 Ta5+ + 10 e−

- 2 Ta5+ + 10 OH− → Ta2O5 + 5 H2O

El óxido se forma en la superficie del tántalo, pero también crece dentro del material. Por cada unidad de espesor de crecimiento del óxido, un tercio crece hacia fuera y dos tercios hacia dentro. Debido a los límites del crecimiento del óxido, existe un límite en la tensión nominal máxima del óxido de tántalo para cada uno de los polvos de tántalo disponibles actualmente (véase la figura 3).

El espesor de la capa dieléctrica generado por la tensión de formación es directamente proporcional a la tensión de prueba de los condensadores electrolíticos.[7] Los condensadores electrolíticos se fabrican con un margen de seguridad en el espesor de la capa de óxido, que es la relación entre la tensión utilizada para la creación electrolítica del dieléctrico y la tensión nominal del condensador, para garantizar un funcionamiento fiable.

El margen de seguridad de los condensadores de tantalio sólido con electrolito de dióxido de manganeso suele estar entre 2 y 4. Esto significa que para un condensador de tantalio de 25 V con un margen de seguridad de 4, la prueba de tensión dieléctrica puede soportar 100 V para proporcionar un dieléctrico más robusto.[8] Este factor de seguridad tan elevado se ve corroborado por el mecanismo de fallo de los condensadores de tantalio sólidos, la "cristalización de campo".[9][10][11][12] Para los condensadores de tantalio con electrolito de polímero sólido, el margen de seguridad es mucho menor, normalmente alrededor de 2.[12][13]

Cátodo

[editar]La siguiente etapa de los condensadores de tantalio sólido es la aplicación de la placa catódica (los condensadores de tantalio húmedo utilizan un electrolito líquido como cátodo junto con su carcasa). Esto se consigue mediante la pirólisis del nitrato de manganeso en dióxido de manganeso. El "pellet" se sumerge en una solución acuosa de nitrato y luego se cuece en un horno a unos 250 °C para producir la capa de dióxido. La ecuación química es:[5]

- Mn(NO3)2 → MnO2 + 2 NO2

Este proceso se repite varias veces a través de distintos pesos específicos de solución de nitrato, para crear una capa gruesa sobre todas las superficies internas y externas del "gránulo", como se muestra en la Figura 4.

En la construcción tradicional, el "gránulo" se sumerge sucesivamente en grafito y luego en plata para proporcionar una buena conexión desde la placa del cátodo de dióxido de manganeso hasta la terminación externa del cátodo (Figura 5).

Flujo de producción

[editar]La siguiente imagen muestra el flujo de producción de condensadores de chip electrolítico de tantalio con ánodo sinterizado y electrolito de dióxido de manganeso sólido.

Estilos de condensadores de tantalio.

[editar]Los condensadores electrolíticos de tantalio se fabrican en tres estilos diferentes:[5]

- Condensadores de chip de tantalio: estilo SMD para montaje en superficie, el 80 % de todos los condensadores de tantalio son SMD

- "Perlas" de tantalio, bañadas en resina, estilo de un solo extremo para montaje en PCB

- Condensadores de tantalio de terminales axiales, con electrolito sólido y no sólido, utilizados principalmente para aplicaciones militares, médicas y espaciales.

Condensadores de chip (tamaño de la carcasa)

[editar]Más del 90% de todos los condensadores electrolíticos de tantalio se fabrican en estilo SMD como condensadores de chip de tantalio. Tiene superficies de contacto en las caras extremas de la carcasa y se fabrica en diferentes tamaños, normalmente siguiendo la norma EIA-535-BAAC. Los distintos tamaños también pueden identificarse mediante letras de código de carcasa. En el caso de algunos tamaños de carcasa (A a E), que se fabrican desde hace décadas, las dimensiones y la codificación de las carcasas de todos los fabricantes siguen siendo prácticamente las mismas. Sin embargo, los nuevos avances en los condensadores electrolíticos de tantalio, como la técnica multiánodo para reducir la ESR o la técnica "face down" para reducir la inductancia, han dado lugar a una gama mucho más amplia de tamaños de chip y sus códigos de carcasa. Estas desviaciones de las normas EIA hacen que los dispositivos de distintos fabricantes ya no sean siempre uniformes.

En la siguiente tabla se muestra una descripción general de las dimensiones de los condensadores de chip rectangulares de tantalio convencionales y su codificación:[14]

| Código métrico de la EIA | L ± 0,2 (mm) |

W ± 0,2 (mm) |

H max (mm) |

Código EIA en pulgadas | Case Code AVX |

Código de carcasa Kemet | Código de carcasa Vishay |

|---|---|---|---|---|---|---|---|

| EIA 1608-08 | 1.6 | 0.8 | 0.8 | 0603 | — | — | — |

| EIA 1608-10 | 1.6 | 0.85 | 1.05 | 0603 | L | — | M,M0 |

| EIA 2012-12 | 2.05 | 1.35 | 1.2 | 0805 | R | R | W |

| EIA 2012-15 | 2.05 | 1.35 | 1.5 | 0805 | P | — | R |

| EIA 3216-10 | 3.2 | 1.6 | 1.0 | 1206 | K | I | Q,A0 |

| EIA 3216-12 | 3.2 | 1.6 | 1.2 | 1206 | S | S | — |

| EIA 3216-18 | 3.2 | 1.6 | 1.8 | 1206 | A | A | A |

| EIA 3528-12 | 3.5 | 2.8 | 1.2 | 1210 | T | T | N |

| EIA 3528-15 | 3.5 | 2.8 | 1.5 | 1210 | H | M | T |

| EIA 3528-21 | 3.5 | 2.8 | 2.1 | 1210 | B | B | B |

| EIA 6032-15 | 6.0 | 3.2 | 1.5 | 2312 | W | U | — |

| EIA 6032-20 | 6.0 | 3.2 | 2.0 | 2312 | F | L | — |

| EIA 6032-28 | 6.0 | 3.2 | 2.8 | 2312 | C | C | C |

| EIA 7343-15 | 7.3 | 4.3 | 1.5 | 2917 | X | W | — |

| EIA 7343-20 | 7.3 | 4.3 | 2.0 | 2917 | Y | V | V |

| EIA 7343-30 | 7.3 | 4.3 | 3.0 | 2917 | N | — | — |

| EIA 7343-31 | 7.3 | 4.3 | 3.1 | 2917 | D | D | D |

| EIA 7343-40 | 7.3 | 4.3 | 4.0 | 2917 | — | Y | — |

| EIA 7343-43 | 7,3 | 4.3 | 4.3 | 2917 | E | X | E |

| EIA 7360-38 | 7.3 | 6.0 | 3.8 | 2623 | — | E | W |

| EIA 7361-38 | 7.3 | 6.1 | 3.8 | 2924 | V | — | — |

| EIA 7361-438 | 7.3 | 6.1 | 4.3 | 2924 | U | — | — |

- Nota: El sistema métrico EIA 3528 también se conoce como imperial EIA 1411 (pulgadas).

Condensadores de tantalio húmedos

[editar]

La principal característica de los modernos condensadores electrolíticos de tantalio no sólidos (húmedos) es su densidad energética en comparación con la de los condensadores electrolíticos de tantalio sólido y aluminio húmedo dentro del mismo rango de temperaturas. Debido a sus propiedades de autorreparación (el electrolito no sólido puede suministrar oxígeno para formar una nueva capa de óxido en las zonas débiles del dieléctrico), el grosor del dieléctrico puede formarse con márgenes de seguridad mucho menores y, en consecuencia, con un dieléctrico mucho más fino que el de los tipos sólidos, lo que se traduce en un mayor valor de CV por unidad de volumen. Además, los condensadores de tantalio húmedo pueden funcionar a tensiones superiores a 100 V hasta 630 V, tienen una ESR relativamente baja y la corriente de fuga más baja de todos los condensadores electrolíticos. Los condensadores originales de tantalio húmedo desarrollados en los años 30 eran condensadores axiales, con una célula bobinada formada por un ánodo de tantalio y un cátodo de lámina separados por una banda de papel empapada con un electrolito, montada en una carcasa de plata y sellada con elastómero no hermético. Debido a la inercia y estabilidad de la capa de óxido dieléctrico de tantalio frente a ácidos fuertes, los condensadores de tantalio húmedo podían utilizar ácido sulfúrico como electrolito, lo que les proporcionaba una ESR relativamente baja.

Debido a que en el pasado, las carcasas de plata tenían problemas con la migración de plata y las barbas que conducían a corrientes de fuga crecientes y cortocircuitos, los nuevos estilos de condensadores de tantalio húmedos utilizan una celda de gránulos de tantalio sinterizado y un electrolito de ácido sulfúrico gelificado montado en una carcasa de tantalio puro.

Debido a su precio relativamente alto, los condensadores electrolíticos de tantalio húmedo tienen pocas aplicaciones de consumo. Se utilizan en aplicaciones industriales reforzadas, como sondas para prospecciones petrolíferas. Los tipos con homologación militar pueden proporcionar los valores nominales de capacitancia y tensión ampliados, junto con los altos niveles de calidad requeridos para aplicaciones de aviónica, militares y espaciales.

Usos

[editar]Los condensadores de tantalio pueden reemplazar a los condensadores electrolíticos de aluminio en situaciones donde el ambiente externo o el empaquetamiento denso de los componentes dan como resultado un ambiente interno caliente sostenido y donde la alta confiabilidad es importante. Equipos como la electrónica médica y los equipos espaciales que requieren alta calidad y confiabilidad utilizan condensadores de tantalio.

Una aplicación especialmente común de los condensadores de tántalo de bajo voltaje es el filtrado de fuentes de alimentación en placas base de ordenadores y periféricos, debido a su pequeño tamaño y fiabilidad a largo plazo.[15][16]

- Condensador electrolítico de aluminio

- Capacitor electrolítico

- Condensador de niobio

- Tecnología de montaje superficial

Referencias

[editar]- ↑ Tomáš Kárník, AVX, NIOBIUM OXIDE FOR CAPACITOR MANUFACTURING, METAL 2008, 13. –15. 5. 2008, Hradec nad Moravicí PDF

- ↑ a b I. Horacek, T. Zednicek, S. Zednicek, T. Karnik, J. Petrzilek, P. Jacisko, P. Gregorova, AVX, "High CV Tantalum Capacitors: Challenges and Limitations" PDF

- ↑ «H.C. Starck GmbH, Product Information Tantalum capacitor powder». Archivado desde el original el 3 de enero de 2017. Consultado el 8 de septiembre de 2023.

- ↑ H. Haas, H. C. Starck GmbH, Magnesium Vapour Reduced Tantalum Powders with Very High Capacitances

- ↑ a b c d J. Gill, AVX, BASIC TANTALUM CAPACITOR TECHNOLOGY, PDF or

- ↑ VISHAY, DC LEAKAGE FAILURE MODE, PDF Archivado el 26 de noviembre de 2018 en Wayback Machine.

- ↑ K. H. Thiesbürger: Der Elektrolyt-Kondensator. 4. Auflage. Roederstein, Landshut 1991, OCLC 313492506

- ↑ J. Qazi, Kemet, An Overview of Failure Analysis of Tantalum Capacitors

- ↑ B. Goudswaard, F. J. J. Driesens, Failure Mechanism of Solid Tantalum Capacitors, Philips, Electrocomponent Science and Technology, 1976, Vol. 3. pp 171-179

- ↑ H. W. Holland, Kemet, Solid Tantalum Capacitor Failure Mechanism and Determination of Failure Rates

- ↑ T.Zednicek, AVX, A Study of Field Crystallization in Tantalum Capacitors and its effect on DCL and Reliability,

- ↑ a b P. Vasina, T. Zednicek, AVX, J. Sikula, J. Pavelka, AVX, Failure Modes of Tantalum Capacitors made by Different Technologies, CARTS USA 2001

- ↑ R. Faltus, AVX Corp.EET Asia, Choosing the right capacitors to ensure long-term control-circuit stability

- ↑ Manufacturer's Cross Reference and Tantalum Chip Capacitor Part Numbering Systems; F3075D; Kemet; November 2004>PDF

- ↑ Prymak, J.D. (1998). «New tantalum capacitors in power supply applications». Conference Record of 1998 IEEE Industry Applications Conference. Thirty-Third IAS Annual Meeting (Cat. No.98CH36242) 2. pp. 1129-1137. ISBN 0-7803-4943-1. doi:10.1109/IAS.1998.730289.

- ↑ Tamara Schmitz and Mike Wong Choosing and Using Bypass Capacitors

Enlaces externos

[editar]- Esta obra contiene una traducción parcial derivada de «Tantalum capacitor» de Wikipedia en inglés, concretamente de esta versión, publicada por sus editores bajo la Licencia de documentación libre de GNU y la Licencia Creative Commons Atribución-CompartirIgual 4.0 Internacional.